Вакуумные камеры. Конструирование вакуумного оборудования в основном зависит от требований производственного процесса, для которого предназначается вакуум, однако отдельные узлы такой конструкции должны удовлетворять специальным «вакуумным» требованиям. Очевидно, такого рода требования следует предъявлять к камерам, уплотнениям и вентилям, используемым в вакуумной технике. Настоящая глава посвящается разбору этих основных требований и обзору современной техники в этой области.

Конструирование больших производственных вакуумных камер (объем которых превосходит 1 м3) следует вести, учитывая в первую очередь действующие на них механические силы. Эти силы в основном двух видов: силы, обязанные атмосферному давлению, и силы, обязанные температурным изменениям. Хорошие результаты давали стальные камеры, хотя во избежание чрезмерных деформаций необходимо было делать плоские стенки толщиной около 5 см.

Сварка стальных стенок должна быть такой, чтобы любые течи, появившиеся в результате плохой сварки во время производства или повреждений во время перевозки, могли быть обнаружены и устранены. На фиг. 59 показана типовая сварка, дающая хороший результат. Листы стенок камеры свариваются у концов, как показано; внутренняя и наружная сварки производятся независимо. Пространство между двумя швами разделяется перегородками, установленными на некотором расстоянии одна от другой. Между каждыми двумя перегородками внешний шов просверливается, причем отверстие нарезается и закрывается пробкой. При испытании камеры на герметичность испытывают последовательно каждый отсек, либо откачивая их по очереди и измеряя каждый раз быстроту натекания, либо по засасыванию мыльной пленки в рассверленные отверстия. Нагнетание сжатого воздуха в пространство между швами и опробование мыльной пеной позволяет точно определить место течи. Любой из этих способов позволяет убедиться в герметичности внутреннего шва.

Выбор правильной последовательности сварки облегчает задачу снижения остаточных напряжений до допустимых величин. Много больших камер было изготовлено и успешно работало, несмотря на отсутствие при их. изготовлении каких-либо специальных предосторожностей для снятия напряжений. Это допустимо, если нагрузка на камеру во время работы невелика и если установка не подвергается существенным вибрациям. Однако, как правило, снятие напряжений желательно для предотвращения трещин, которые могут возникнуть в процессе эксплуатации, хотя эта операция и повышает стоимость изделия.

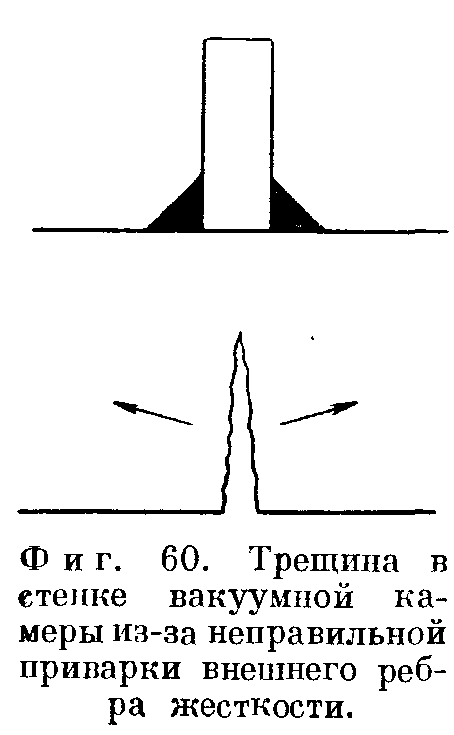

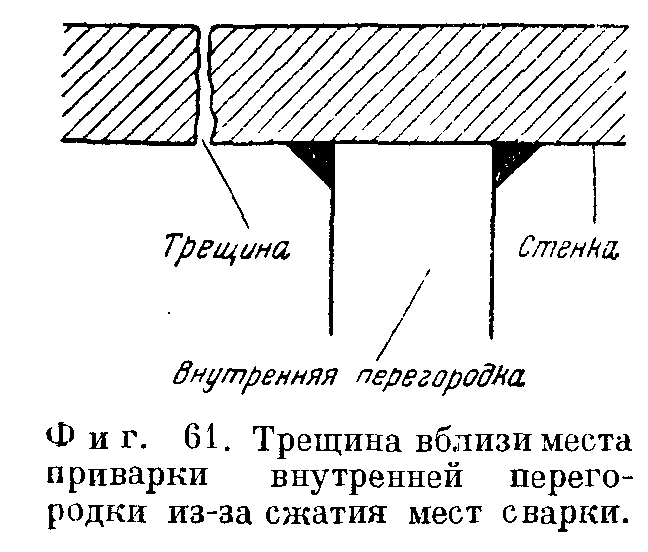

В некоторых случаях трещины в массивных стенках образуются из-за неправильной приварки внешних ребер жесткости. Непрерывные массивные швы с каждой стороны ребра изгибают стенку и вызывают местное повреждение (фиг. 60). Течь, которая появляется в результате подобного повреждения, длительное время трудно обнаружить, так как поиски ее ведутся обычно лишь в видимых снаружи швах. Отмечен случай, когда растрескивание стенки произошло в месте приварки к ней внутренней распорки в результате сжатия места сварки при остывании. В этом случае не было заметно никаких внешних признаков трещины, и место течи не удавалось обнаружить в течение нескольких месяцев (фиг. 61). Опытные сварщики делают, как правило, не текущие швы, однако полной гарантии, конечно, быть не может. На крайний случай место течи можно заклепать, но этот способ не может рассматриваться как удовлетворительный. Предпочтительнее, конечно, снова проварить шов. В некоторых случаях пайка мягким припоем мест небольших течей дает удовлетворительные результаты. Плохо заделанные течи могут легко появляться вновь в результате местных напряжений, возникающих при локальном нагреве пли охлаждении, а также из-за коррозии.

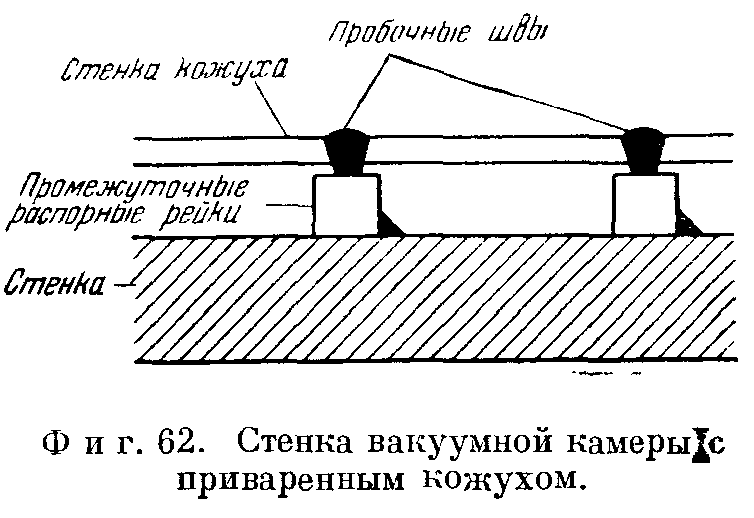

Иногда требуется изготовить камеру с наружным кожухом, как показано на фиг. 62. В эксплуатации внезапные изменения температуры циркулирующей в кожухе жидкости передаются камере. Такие нагревания и охлаждения носят местный характер, что приводит к возникновению значительных напряжений в стенках и швах. Швы плохого качества не выдерживают такой эксплуатации.

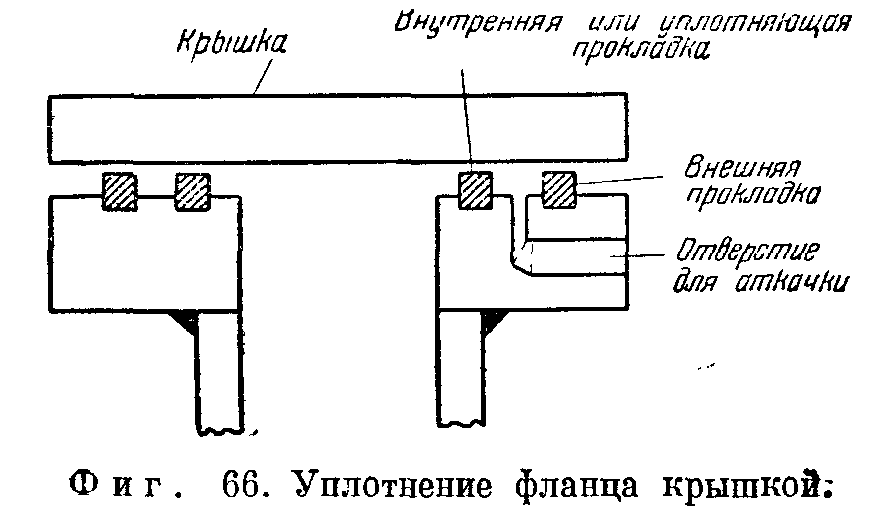

Резиновые прокладки. Камеры любого назначения имеют обычно разнообразные отверстия и окна для введения и удаления из них различной аппаратуры и материалов. Во время работы эти окна должны быть вакуумно-плотно закрыты соответствующими фланцами плп заглушками. Уплотнение фланцев с прокладками на больших металлических камерах при помощи закрывающих заглушек вполне надежно. Для умеренных температур и нагрузок наиболее широкое применение в качестве материала для прокладок получила резина, поскольку она дает наиболее надежное уплотнение по сравнению с любым другим материалом.

Прокладочный материал, используемый в аппаратуре высокого вакуума, должен обеспечивать полное устранение течей при незначительной десорбции газа с его собственной поверхности. Как натуральные, так и синтетические резины отвечают этим требованиям в том случае, если их поверхность, соприкасающаяся с высоким вакуумом, невелика. Часто прокладки могут подвергаться воздействию масла или других разрушающих их веществ, а иногда должны испытывать довольно высокие или низкие температуры. При конструировании прокладок необходимо учитывать эти факторы, причем материал прокладок следует выбирать, основываясь на конкретных требованиях. Существует еще одно важное требование, предъявляемое к конструкциям уплотнений с прокладками,— возможность в любое время проверить их на течь.

Как синтетические, так и естественные резины обладают рядом важных свойств, которые нужно учитывать при проектировании уплотнений с прокладками, а именно:

-

1. Резина является несжимаемым материалом; деформация в одном направлении может произойти лишь за счет других направлений, так как общий объем прокладки остается постоянным.

-

2. При длительном сжатии все резины получают в результате текучести некоторую остаточную деформацию.

-

3. Остаточная деформация быстро возрастает с повышением температуры.

-

4. Старение приводит к изменению твердости.

На практике, если соблюдать определенные предосторожности, не обязательно выбирать прокладочные материалы, строго отвечающие специальным требованиям.

Многое можно написать относительно удельных нагрузок на прокладки, однако практически фланцы, соединенные прокладками, стягиваются до тех пор, пока соприкосновение металлических поверхностей не ограничит дальнейшее стягивание фланцевых болтов. Надо иметь в виду, что часто около болтов фланцы имеют несколько искривленную форму и резиновая прокладка выжимается из места соединения в образующиеся щели.

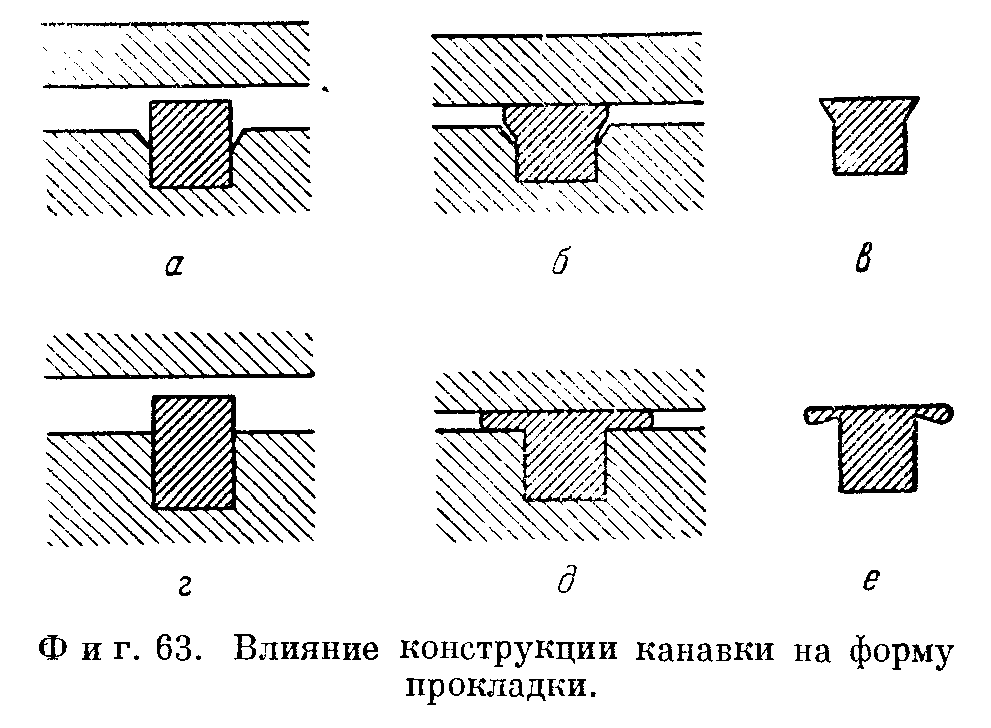

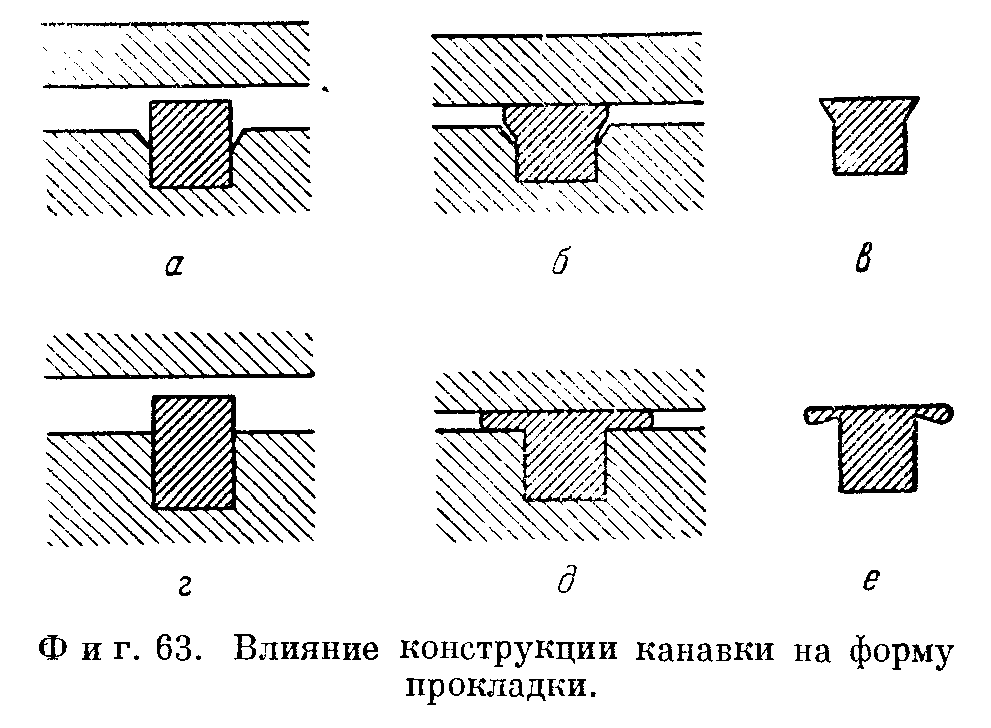

На фиг. 63 показаны два виды употребляемых на практике канавок для прокладок. На фиг. 63, а и б показана правильная конструкция канавки под квадратную прокладку. Такая конструкция допускает сжатие прокладки на 25—30%. Углы канавки срезаны для того, чтобы обеспечить место для резины при сжатии. Употребляемая таким образом прокладка из-за остаточной деформации приобретает форму, показанную на фиг. 63, в. С другой стороны, на фиг. 63, г и д показаны прямоугольные канавки, в которых не предусматривается место для постепенно выжимаемой резины. При сжатии прокладки в такой канавке чрезмерная остаточная деформация (фиг. 63, е) сопровождается срезом углов прокладки. Такая прокладка должна заменяться при каждой разборке уплотнения.

Необходимо иметь в виду, что натяжение болтов, сжимающих фланцы, между которыми помещена резиновая прокладка, ослабевает со временем. При смазанных поверхностях прокладки этот эффект заметен более, чем при несмазанных, что объясняется скольжением поверхностей. На фиг. 64 показано, что у несмазанной прокладки прямоугольного сечения поверхности соприкосновения прокладки с фланцами не проскальзывают и остаются после сжатия в первоначальном положении (фиг. 64, и') и что сила, требуемая для дополнительного сжатия прокладки, должна быть велика. Наоборот, если прокладка смазана, то при наложении нагрузки (фиг. 64, б) поверхность соприкосновения ее с фланцем проскальзывает, что ведет к большему по сравнению с предыдущим случаем изменению формы прокладки. Это расползание как раз и приводит к тому, что болты на фланце, первоначально плотно затянутые, ослабляются. Теперь понятно, что это ослабление вызывается не размягчением резины и не остаточной деформацией. Подобное расползание резины не вызывает течи, однако при последовательном затягивании болтов можно в конце концов разорвать прокладку.

В принципе прокладки должны конструироваться только для уплотнения и не должны воспринимать механических нагрузок, от которых зависела бы точность установки укрепленных на фланце деталей. Это означает, что необходимо предусматривать специальные упоры, которые при затягивании фланцевых болтов соприкасаются с металлом раньше, чем может наступить разрушающая прокладку деформация. Необходимо заметить, что канавка для прокладки и находящаяся в ней часть самой прокладки не уплотняют, а служат лишь для того, чтобы удерживать рабочую часть прокладки на месте.

Приведенные выше замечания относятся ко всем типам резиновых прокладок. Растворяющее действие масла и влияние нагрева на прокладки различны для каждого сорта резины, поэтому относительно этих факторов могут быть сделаны лишь общие замечания. Поведение резины в работе зависит от ее состава. Необходимые для работы свойства резины обеспечиваются в процессе ее производства. Общие требования к резине следующие:

-

Остаточная деформация, появляющаяся в результате действия постоянной нагрузки или постоянно приложенной деформации, сильно меняется в зависимости от состава резины и от того, в каких условиях до этого находилась резина. У резины, нагруженной до определенной деформации, остаточная деформация имеет тенденцию в относительно короткое время приобретать более пли менее постоянную величину (фиг. 65). Американским обществом по испытанию материалов принята 22-часовая продолжительность нагрузки. Напряжения, развивающиеся при любых реальных нагрузках, непрерывно изменяются как за счет остаточной деформации (невосстанавливающееся поперечное растяжение), так и за счет постепенного изменения нагрузки, происходящего из-за скольжения фланца и местных изменений деформации. Общий эффект называется «расползанием». Остаточная деформация вызывает невосстанавливаемое изменение размеров в направлении действия нагрузки.

Как уже было указано, расползание может быть значительно уменьшено, если употреблять фланцы с шероховатой поверхностью.Иа. Гутри и Р. Уокерлииг

|

Значение твердости по данным Американского общества по испытанию материалов |

Твердость по склероскопу Шора |

Допустимая деформация % к первона чальной толщине |

|

> 109 |

<41 |

35—40 |

|

109—80 |

41—50 |

30—25 |

|

79—60 |

51—60 |

25—40 |

|

59—45 |

61—70 |

25—35 |

|

44—30 |

71—80 |

20—30 |

|

<30 |

>80 |

17—25 |

В ряде случаев делаются еще и фасонные прокладки, удобно устанавливаемые на специальных деталях установки. Если для прокладки используются куски резинового шнура, то приходится сталкиваться с задачей срезания и состыковки концов прокладки. Применяются три метода: 1) косой срез и уплотнение без склейки, 2) косой срез и склейка концов вместе, 3) вулканизация концов. На практике применялись все эти методы, причем наиболее удовлетво-

концы прокладки склеиваются вместе, а затем нагреваются до температуры, соответствующей данному материалу. Таким образом достигается надежное и прочное соединение. В этом случае для скрепления концов прокладки требуется некоторая термическая обработка.

Здесь мы не будем входить во все подробности рассмотрения относительных достоинств различных сортов естественных и синтетических резин. Большое количество нужных сведений можно получить из журналов и другой специальной литературы.

На основе гикара (OR-15), смешанного с соответствующими наполнителями и вулканизованного, был получен достаточно хороший материал для прокладок. Ввиду широкого распространения в практике материала этого состава, приведем некоторые данные.