Принцип действия пароструйных насосов. Пароструйные диффузионные насосы появились в промышленности сравнительно недавно. Их усовершенствование было скорее делом эмпирических изысканий и соображений подобия, чем результатом теоретических расчетов. Впервые жесткие требования к вакуумч системе были предъявлены в связи с созданием циклотрона. Современные достижения в области вакуумной дестилляции магния, пенициллина и витаминов также связаны с поддержанием хорошего вакуума в аппаратуре большого объема.

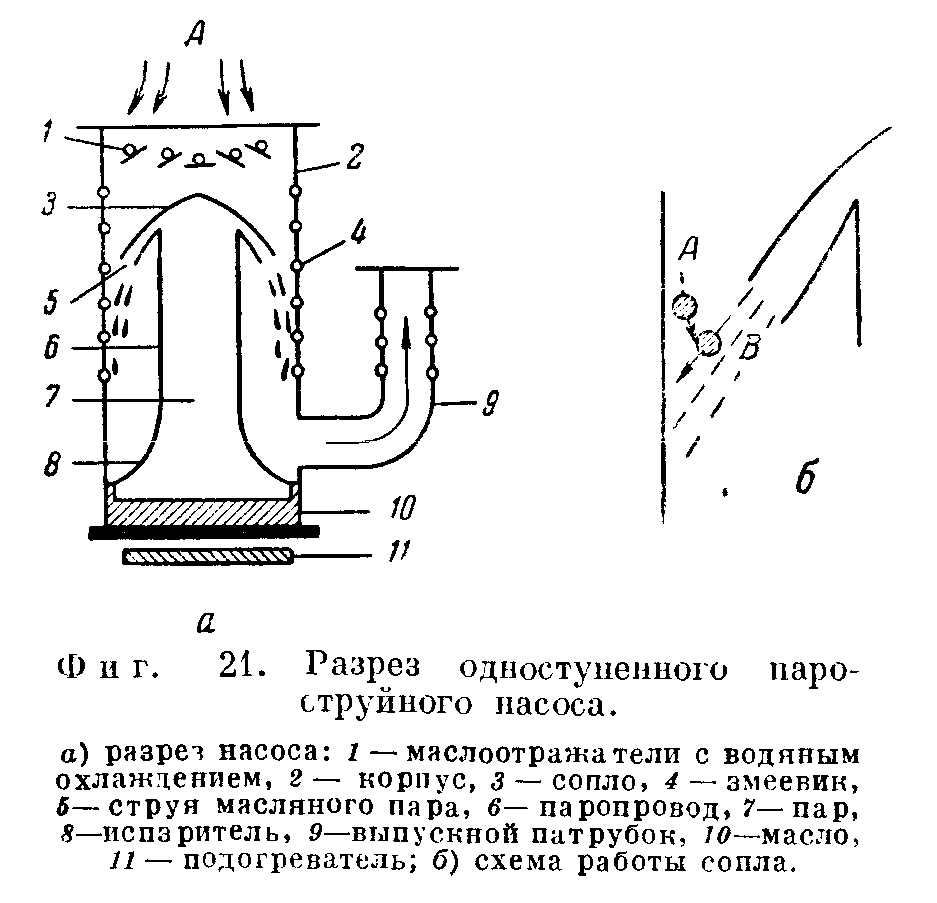

Как показано на фиг. 21, а, пароструйный насос имеет охлаждаемый водой корпус, в котором помещаются соответствующий испаритель и система сопел. Масло или другая подходящая жидкость испаряются со дна. Пар с большой скоростью выбрасывается из сопел вниз, попадает на холодильник и там конденсируется. Молекулы газа, приходящие из области А (фиг. 21, б), увлекаются струей пара и переносятся в нижнюю часть насоса, откуда они обычно удаляются механическим насосом, о котором мы говорили ранее. Вообще говоря, механизм действия струи точно не известен. Однако ясно, что ее основное назначение — передавать количество движения молекулам газа, поступающего из области А.

Пароструйные насосы по существу являются высоковакуумными, так как выпускное давление, при котором они работают, не должно превышать 100—2OOpHg. Однако их предельный вакуум, повпдпмому, зависит только от давления паров рабочей жидкости, конденсировавшейся на стенках выше сопла. В большинстве случаев пароструйные насосы имеют по нескольку сопел, расположенных последовательно. Таким путем можно построить насос с характеристиками, наиболее пригодными для конкретной задачи.

Рассмотрим принцип действия пароструйного насоса. Обычно давление во впускном патрубке насоса (область Л) таково, что средняя длина свободного пути молекул газа достаточно велика, и молекулы чаще сталкиваются со стенками трубопровода, чем друг с другом (см. гл. I). Единственная причина попадания данной молекулы в насос есть движение молекулы в соответствующем направлении. Вероятность того, что какая-то молекула, находящаяся в данной точке, попадает в насос, определяется отношением телесного угла, под которым виден насос из этой точки, к полному телесному углу, т. е. к 4тт. Вероятность увлечения молекулы струей повышается тогда, когда молекула попала в самую струю.

Столкновение молекулы газа Л с молекулой масла В (фиг. 21, б) может повести не к увлечению струей, а к выталкиванию из нее, так как молекула А после столкновения может приобрести скорость, направленную от струи. Однако, если молекула А испытала столкновение, в результате которого она глубоко вошла в струю, то вероятность ее возврата назад практически равна нулю, так как плотность струи настолько велика, что дальнейшие столкновения неизбежны.

Рассмотрим покоящуюся молекулу А, которая испытывает случайное столкновение с молекулой В. Тогда вероятность того, что вектор количества движения, переданного А, лежит по ту или другую сторону плоскости, проведенвой через траекторию В, равна 0,5. Так как все молекулы А, увлекаемые струей, попадают в насос извне, их скорость при подходе к струе всегда имеет слагающую, направленную вниз. Таким образом, вероятность того, что переданное количество движения направлено к струе, а не от нее, несколько больше 0,5, хотя, в среднем, и не намного.

Движение струи происходит не строго в направлении удаления от области высокого вакуума, во-первых, потому, что сама струя несколько размыта, во-вторых, передавая молекулам разрежаемого газа некоторое количество движения в направлении области низкого вакуума, молекулы масла приобретают скорость, направленную в противоположную сторону. Для поддержания значительного перепада давлений по разные стороны струи необходимо, чтобы составляющая количества движения молекул пара в направлении низкого вакуума была больше, чем противоположно направленная составляющая импульса любой молекулы газа, которая может испытать столкновение.

Пока перепад давления на струе не очень велик, угол струи не является решающим фактором и быстрота откачки определяется в основном минимальной площадью впускного отверстия насоса. Обычно для получения высокого вакуума применяются много-ступенные насосы. Первое сопло делается с максимально большой быстротой откачки, так как оно определяет быстроту откачки насоса в целом. Этого удается достичь лишь при весьма малом перепаде давления по обе стороны струи пара, выходящей из этого сопла. Последующие ступени имеют меньшую быстроту откачки, зато перепад давления на них увеличивается. Отношение быстроты откачки газа данной струей к той быстроте, которая имела бы место при замене струи областью идеального вакуума, называется коэффициентом Хо струи. У хороших насосов этот коэффициент достигает 0,4.

Молекулярный вес высоковакуумных масел довольно велик, например 200 или более, и температура пара намного превосходит среднюю температуру разрежаемого газа. Кроме того, пары масла подаются в паропровод под давлением от 1—2 мм Hg до 1 см Hg или более. В этом случае скорости струи очень велики.

Из вышеприведенных рассуждений следует, что у всех разумно рассчитанных насосов коэффициент Хо должен быть приблизительно одинаковым и что предельный вакуум всякого насоса определяется только давлением паров рабочей жидкости при температуре стенок вблизи впускного отверстия насоса. Повидимому, при правильной сборке насоса эти предположения оправдываются. Напротив, производительности насосов, отнесенные к их линейным размерам, как и другие характеристики, изменяются в широких пределах.

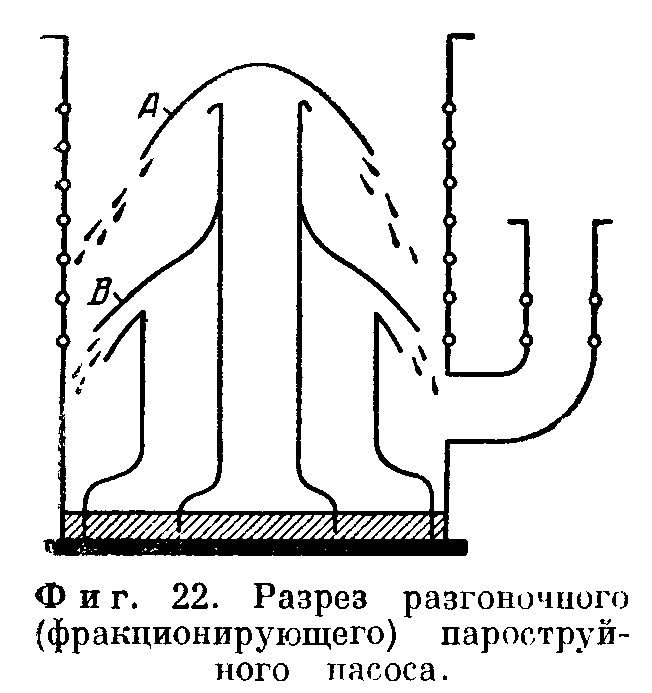

Молекулы газа, попавшие в струю пароструйного насоса, выбрасываются ею в сторону низкого вакуума или увлекаются до соударения с охлаждаемой стенкой. Здесь масло конденсируется и стекает на дно, где оно снова нагревается и т. д. Повидимому, при конденсации масла захваченный газ освобождается почти полностью. На фиг. 22 изображена конструкция разгоночного (фракционирующего) двухступенного пароструйного насоса. Основная идея конструкции — достичь отделения низкокипящих фракций от высококипящих следующим образом: верхнее высоковакуумное сопло А с большой быстротой откачки питается от испарителя в центре насоса, а расположенное под ним низковакуумное сопло В с малой быстротой откачки — от внешнего испарителя. Испарители расположены концентрически, так что масло, стекающее по стенкам, нагревается уже на периферии дна насоса и закипает во внешнем испарителе. Если масло содержит легкие фракции, то они испаряются в основном отсюда. За время прохождения масла с периферии в центральную часть испарителя, которая питает высоковакуумное сопло, самые летучие примеси будут удалены. Имеет ли это существенное значение — пока окончательно не доказано. Однако при такой разгонке масла захваченные им газы, несомненно, имеют большую возможность полностью выделиться в испарителе и не быть снова занесенными в область высокого вакуума.

Степки пароструйного насоса должны охлаждаться, чтобы масло, попадающее на них, конденсировалось и таким образом поддерживалось возможно более низкое давление в местах разрядки струй. Там, где верхняя струя попадает на стенку, последнюю нужно охлаждать до возможно более низкой температуры, ограниченной, повидимому, загустением масла, так как предельный вакуум определенно зависит и от давления паров масла в этой области насоса п от проникновения масла в разрежаемый объем. Охлаждение мест разрядки последующих струй должно быть достаточным для кон-юв. Переохлаждение масла ведет к перерасходу энергии, так как масло нужно снова нагревать в испарителе.

Практически все тепло, подводимое к насосу, уносится охлаждающей водой и излучается с кипятильников, паропроводов, сопел и корпуса насоса. Доля полезной энергии, расходующейся непосредственно на откачку, незначительна даже в самых больших насосах.

Тепловой режим пароструйного насоса определяется его размерами, конструкцией и назначением. В основном задача сводится к следующему:

-

1. Подавать к соплам пар в количестве, необходимом для питания струй.

-

2. Подавать некоторое дополнительное количество пара, поддерживающее сопла и паропровод при рабочей температуре (т. е. при температуре пара).

-

3. Уменьшить непосредственные потери на излучение и конвекцию с корпуса насоса, подогревателей и т. д.

дил денсации основной массы паров.

Все эти соображения следует учитывать при конструировании насосов, так как в существующих насосах возможность экономии в этих направлениях далеко не исчерпана.

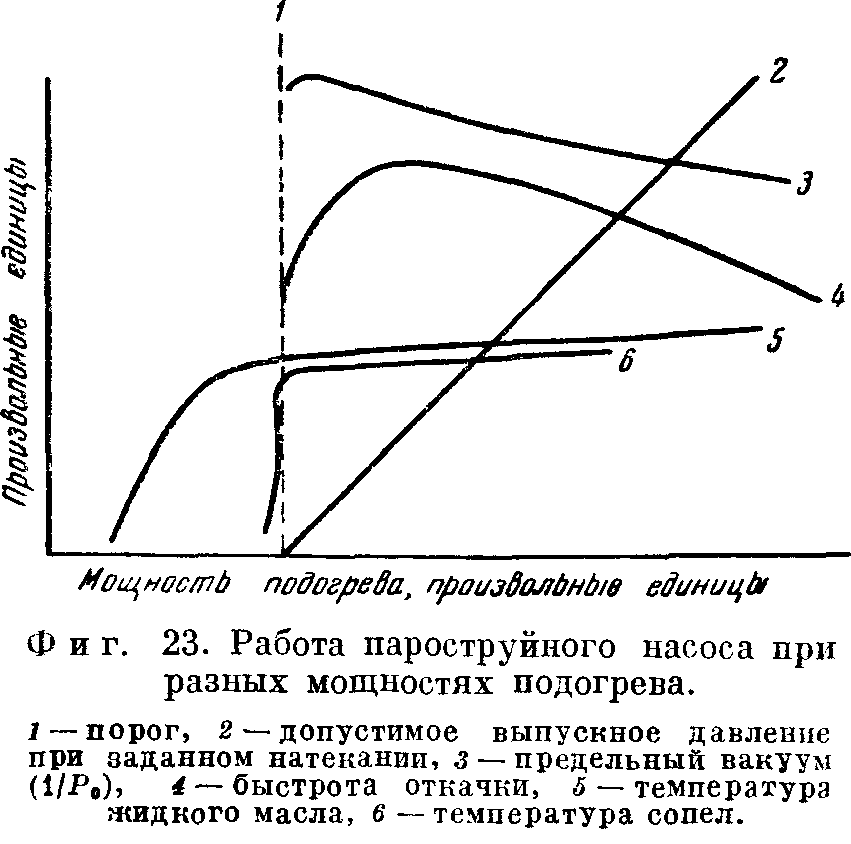

Особенно важно знать количество тепла, необходимое для питания струи пароли Если медленно уменьшать мощность, подводимую к какому-нибудь работающему насосу, то еще до наступления полного прекращения работы насоса в поведении его произойдет ряд изменений (фиг. 23). Исследование насосов нескольких типов [1] показало, что за некоторыми исключениями характер этих явлений в общем одинаков. Во всех случаях существует

отчетливый порог мощности подогрева, ниже которого насос не работает совсем. Было показано, что величина этого порога близка к мощности, которая была бы рассеяна с сопел и паропровода, если бы их излучение на корпус насоса можно было считать излучением черного тела при температуре кипения масла.

Едва ли эти потери можно заметно снизить полировкой поверхностей, так как даже тонкий слой масла на поверхности увеличивает коэффициент черноты почти до единицы. Применение конструкций с несколькими стенками более успешно, так как давление снаружи и внутри паропроводов существенно различно, а поверхности, защищенные от механического распыления масла, ие покрываются пленкой. Такое устройство, в частности, используется в некоторых насосах фирмы Дистилейшн продакте.

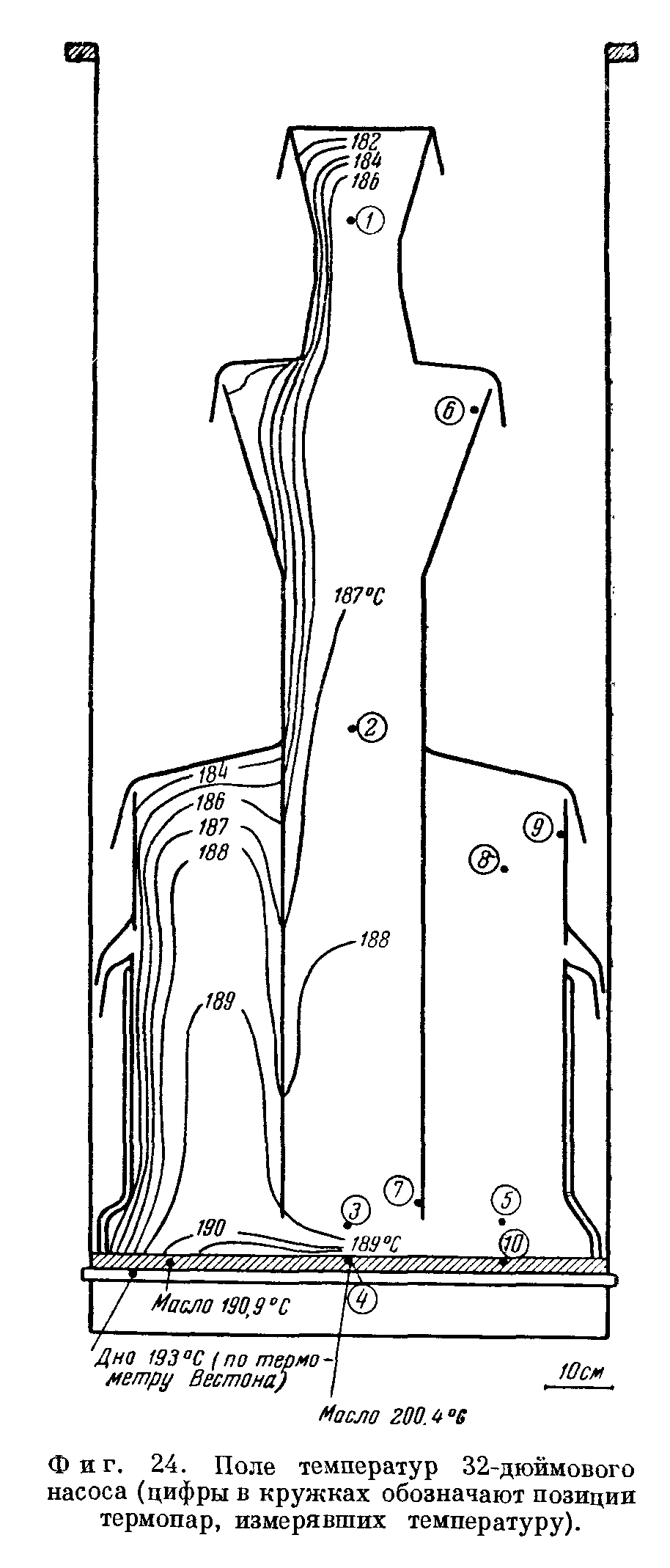

Как показало изучение четырехступенного высоковакуумного насоса [2], температура в жидком масле и парах весьма резко меняется от точки к точке. Охлажденное масло стекает по стенкам холодильника, и, следовательно, если дно обогревается более или менее равномерно, надо ожидать, что края испарителя будут холоднее, чем центральная часть. Эта неравномерность еще более усиливается при фракционировании масла, нарушающем равномерное распределение температуры в том же направлении.

Коэффициент теплопередачи от металла к маслу зависит от плотности теплового потока, так что перепад температуры между дном и маслом не всюду одинаков. Значительное падение температуры происходит при расширении пара в паропроводах.

На фиг. 24 изображено поле температур 32-дюймового насоса. С увеличением мощности подогрева температура во всех точках повышается соответственно повышению точки кипения масла при увеличении давления в струях, которое необходимо для увеличения подачи пара.

Подобные измерения на 8-дюймовом вспомогательном насосе, работающем на масле Литтон Молекуляр С, показали, что перепад температуры между поверхностью дна и маслом в центре составляет около 20° С [3]. Этот перепад оставался постоянным при изменении мощности подогрева от 1400 до 2500 ет, хотя температура дна при этом изменялась от 226 до 233° С.

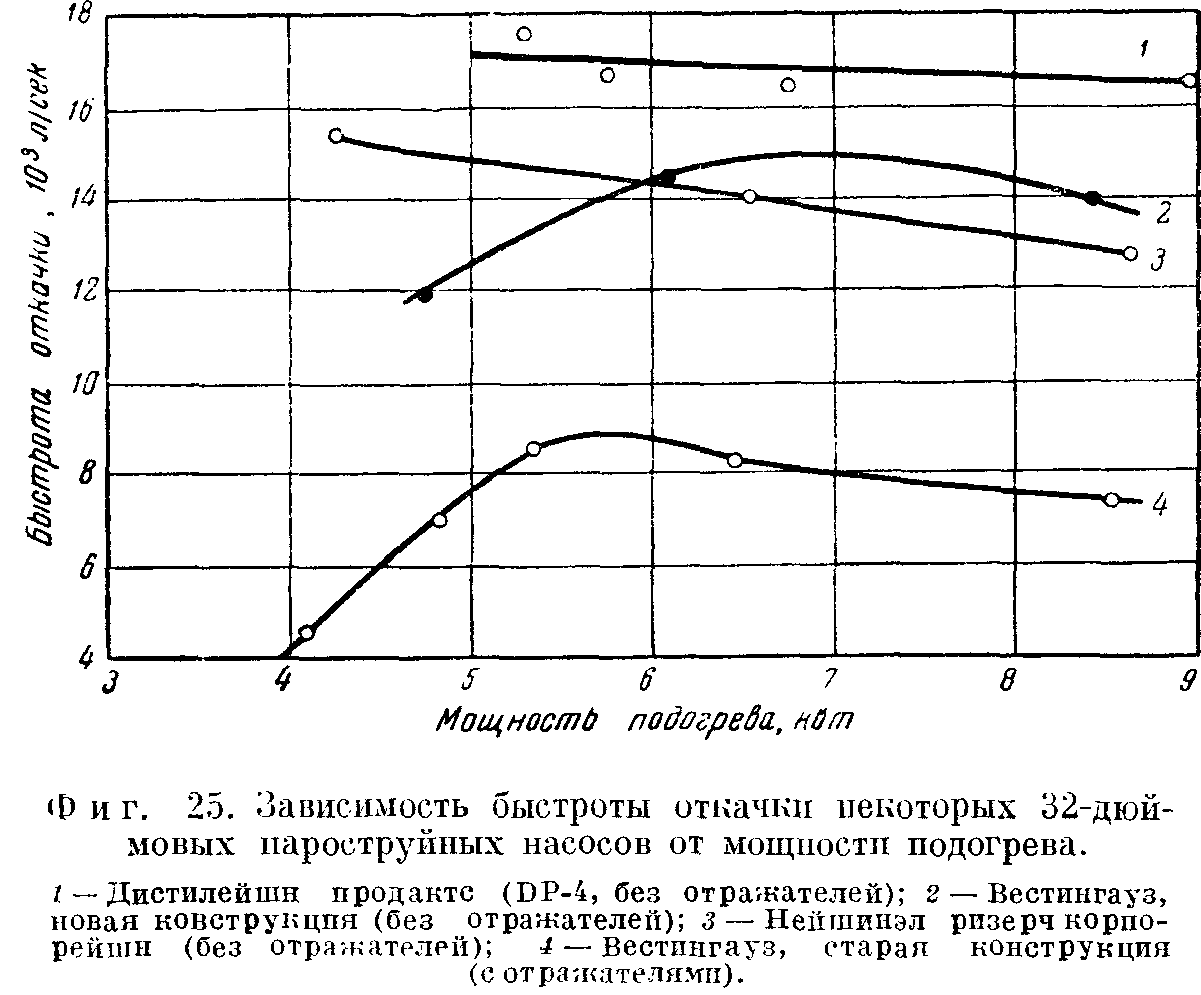

Заметим, что для каждого данного насоса существует оптимальная мощность, при которой достигается наибольшая быстрота откачки. В подтверждение приводятся результаты опытов [1] (фиг. 25).

У некоторых насосов тепловой режим существенно зависит от условий монтажа. Например, после установки насоса с номинальной мощностью подогрева 7 кет обнаружилось, что это значение весьма близко к пороговому и, следовательно, поведение насоса нестабильно. Дело оказалось в том, что при заводских испытаниях насос был поднят невысоко над полом. На эксплоата-ционной установке насосы были поставлены довольно высоко и оказались в радиусе действия вентиляции, что при недостаточной изоляции дна повело к сильному возрастанию тепловых потерь. Табл. 4 иллюстрирует изменение быстроты действия после того, как насосы были изолированы снизу асбестом.

Таким образом, пороговое значение определяется условиями работы, в частности, например, температурой и расходом охлаждающей воды.

Уже указывалось, что если мощность подогрева превышает некоторую оптимальную величину, то быстрота откачки понижается. Причина этого неизвестна. Вероятно, при более интенсивном кипении масла ухудшается теплопередача от нагревателя к маслу, начинается крекинг масла, обусловленный местными перегревами, и давление увеличивается за счет летучих продуктов крекинга.

Таблица 4

ВЛИЯНИЕ ТЕПЛОИЗОЛЯЦИИ НА БЫСТРОТУ ОТКАЧКИ1)

|

Условия работы |

Мощность подогрева, кет |

Температура дна ’), °C |

Быстрота откачки на вентиле № 1 по ионизационному манометру, л/сек | |||||||

|

насос |

насос |

насос |

сумма 1,2, 3 | |||||||

|

1 |

2 |

3 |

|

з |

3 | |||||

|

1 |

2 | |||||||||

|

Без изоля ции . , . |

6,48 |

6,57 |

6,58 |

210 |

203 |

208 |

4 780 |

3 030 |

2 040 |

9 850 |

|

С изоляцией . . |

6,48 |

6,58 |

6,58 |

226 |

219 |

224 |

4 760 |

2 920 |

2 920 |

10 600 |

|

С изоляцией . . |

8,66 |

6,58 |

8,67 |

240 |

238 |

236 |

6 150 |

3 460 |

3160 |

12 770 |

Засвидетельствован ряд случаев, когда новые насосы потребляли меньше энергии, чем те же насосы впоследствии. Это может быть объяснено двумя обстоятельствами: 1) на трубопроводах

образуется налет обуглившегося масла, повышающий коэффициент черноты и вместе с ним радиационные потери; 2) со временем легкокипящие фракции масел постепенно откачиваются, и приходится переходить к более высоким температурам, что также связано с увеличением тепловых потерь.

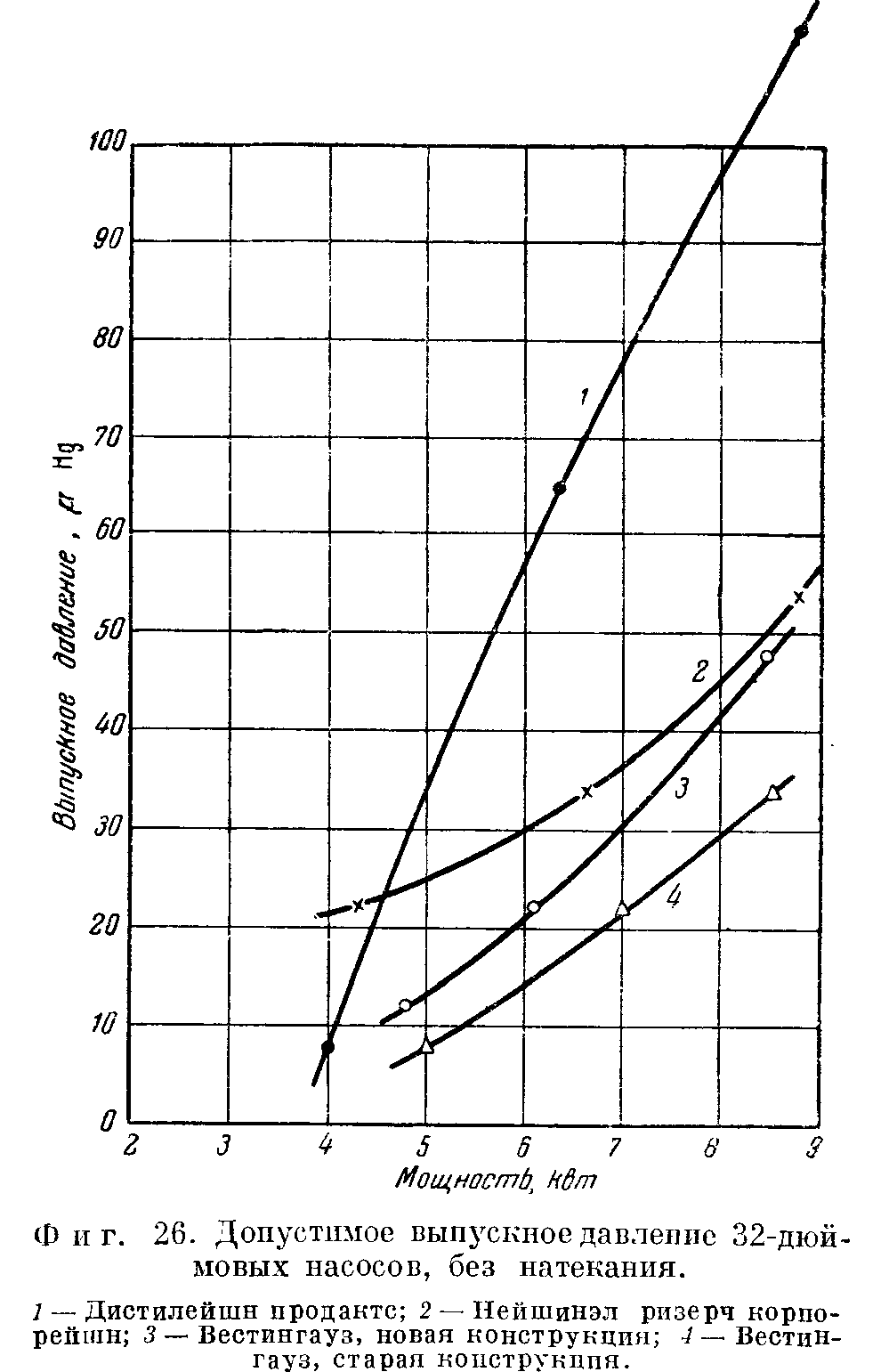

Как видно из фиг. 23, максимальное выпускное давление, при котором еще работает пароструйный насос, определяется мощностью подогрева. На фиг. 26 показана зависимость допустимого выпускного давления от мощности подогрева для четырех 32-дюймовых насосов с разными конструкциями сопел.

На практике зачастую нужен высокий вакуум при большом выпускном давлении. Поэтому пароструйная вакуумная установка обычно состоит из двух насосов. Первый насос с большим сечением впускного патрубка работает в режиме предельного вакуума и максимальной быстроты откачки, т. е. при мощности подогрева, близкой к пороговой. Второй насос, включенный последовательно с первым, потребляет сравнительно большую мощность при умеренных размерах и небольшой быстроте откачки, чем обеспечивается высокое выпускное давление, допустимое для этого насоса. Предварительное разрежение для такого насоса могут обеспечить обычные механические насосы и струйные эжекторы.

Таким образом, существуют два основных типа пароструйных насосов, каждый из которых имеет свои отличительные особенности. При расчете всей вакуумной системы в целом приходится учитывать особенности обоих типов. Высоковакуумный насос с большой скоростью откачки имеет следующие особенности:

-

1. Большое сечение впускного патрубка.

-

2. Зонтичные сопла, предназначенные для образования зонтичной струи пара, с малой плотностью и большой скоростью, имеющей составляющую в направлении откачки.

-

3. Малый перепад давлений между разделенными струей частями насоса, не требующий большой плотности струи.

-

4. Использование нескольких ступеней с постепенно уменьшающейся быстротой откачки, способных выдерживать все большие перепады давлений.

-

5. Сравнительно низкое давление пара (малая мощность подогрева), питающего струю (порядка нескольких миллиметров масляного столба).

В свою очередь, особенности вспомогательного пароструйного насоса таковы:

-

1. Сравнительно малое сечение впускного патрубка.

-

2. Сопла, рассчитанные на возможно больший перепад давления при данной скорости струи.

-

3. Высокое давление пара (2—3 см масляного столба) и большой расход его. В так называемых «эжекторных» вспомогательных насосах давление может достигать нескольких десятков сантиметров масляного столба.

Знакомство с рабочими характеристиками разных насосов облегчает расчет наиболее подходящего для конкретной задачи сочетания высоковакуумного насоса с вспомогательным .

Прежде чем перейти к подробному рассмотрению насосов обоих типов, коснемся вопроса о маслах для пароструйных насосов.

Наиболее широко в практике авторов использовалось масло Литтон Молекуляр С, так как оно доступно, дешево и имеет универсальную применимость. Некоторые данные этого масла, как и многих других, перечислены в приложении V. Теперь получают распространение масла, не попавшие в этот перечень, в том числе: масло Майван (прежнее название DP-20) фирмы Дисти-лейшн продакте, Наркопль-10 фирмы Нейшинэл ризерч, масло типа А фирмы Эйтель-Мак Кулох и масло Панкро фирмы Сенко. Майван — продукт вакуумной перегонки нефти, по свойствам напоминающий масло Литтон Молекуляр С. Наркойль-10 — хлорированный углеводород, сравнительно стойкий, с низким давлением паров, хорошо переносящий действие атмосферы и высокую рабочую температуру. Повидимому, лучшими маслами, хотя все еще дорогими, являются выпускаемые теперь кремнеорганические (силиконовые) масла Дженерал электрик ZV 5289 и Доу Корнинг 703. По своим вакуумным данным они не уступают маслам Литтон Молекуляр С и Майван и вдобавок весьма стойки на воздухе при атмосферном давлении даже при своей рабочей температуре.